最近,测量攻城狮持续收到关于影像测量仪器(以下简称OMM)能否实现真正的全自动检测的咨询与研讨,这是一个困扰测量界多年的难题,也是众多OMM厂家亟待解决的问题。使用底光源自动检测通孔尺寸,使用表面光源自动检测盲孔或表面特征尺寸,部分表面特征不明显需要同轴光源辅助实现自动检测。平面度、高度尺寸使用镜头自动对焦或使用镭射激光自动检测。经过以上光源搭配依然无法实现自动检测(比如表面为黑色的产品),可能需要增加升降灯辅助侧光源实现自动测量,侧孔尺寸使用接触式探头星型测针自动测量,也就是现在市面上的复合式多功能OMM。但是,当我们把测量程序光源调整到理想状态后,针对不同批次的产品,其表面光亮度有轻微的明暗差异,导致有的产品曝光过度无法准确抓取到轮廓边缘,或者光源不足导致抓错边缘,特别是有多条明暗相似的边缘,问题尤为突出。

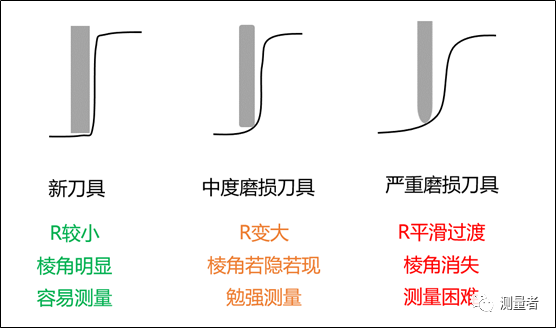

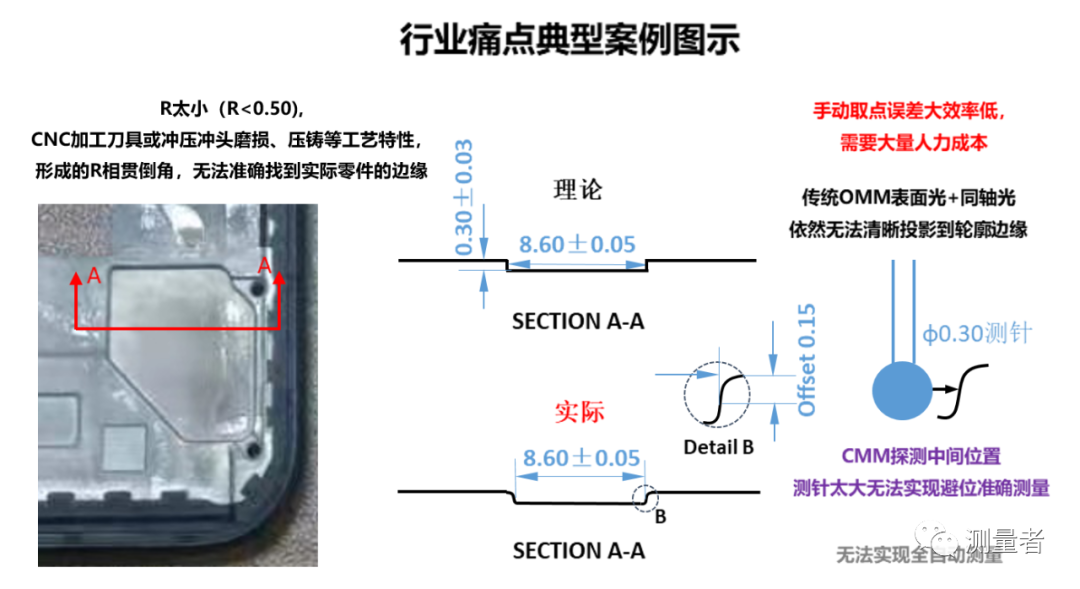

另外,还有一种状态就是,当我们使用编程的样品是CNC新刀具加工获得的,产品的台阶面之间的R角都非常小,被测边线特征非常明显,我们编程设置为自动抓取测量,但随着刀具的磨损,CNC加工的产品台阶面之间的R角越来越大,导致特征模糊甚至消失,这个时候自动程序就无法准确测量了。以上这些产品特点是基于实际生产动态变异的,其带来的测量不稳定性,是所有资深测量应用行家都非常头疼的问题,他们常常需要紧急更新修改程序光源和对焦高度作为临时解决措施。加工设备在不改变参数、配件的前提下正常生产合格产品,随着加工件数的增多所产生的配件磨损而导致的产品呈现相同趋势的变异。动态变异我们是无法避免的,但是我们可以利用其加工工艺特点,加以运用,可以让模具寿命更长、生产出更多合格的产品。比如我们以冲孔φ1.0±0.05为例,我们知道,随着冲头的磨损,冲出的孔会越来越小,并且容易产生卷边倒向毛刺,那么我们在设计冲头的时候,我们可以依据趋势有意识的把冲头往上公差设计,比如我们通过CAE模拟验证,发现当冲头磨损到φ0.98时,开始出现轻微的卷边毛刺,这个时候,如果我们设计是以标准的φ1.0设计冲头,那么我们只有0.02的磨损余量,假设这个磨损过程能产出20K良品,如果我们把冲头设计成φ1.01,那么我们就很有把握产出30K的良品了。这无形中节约了模具成本并提高了产能。但是我们不能无限的往上公差设计,比如我们能否直接设计到φ1.05呢?答案是否定的,因为我们还要考虑模具加工的精度及冲床能满足的重复精度,还要考虑吨位、气压、排废等等参数及机构之间的配合,因此,我们在设计阶段必须要严谨的把这些经验值附加条件考虑透彻,比如我们可以通过SPC数据统计分析找出数据波动的规律再设计合理的冲头直径。如下图案例,手机中框内腔台阶平面高度仅0.30±0.03,实际产品形成的圆弧R平滑过渡形状,无论是接触式CMM还是非接触式OMM都无法实现自动抓取特征,站在非标自动化的立场思考,我们可以通过线扫线激光或结构光扫描实现,即是把其当成曲面轮廓度评价,但是现在要面对多款相似结构的产品,而且这些产品的市场生命周期比较短暂,比如当前国产手机市场一样,型号款式每年甚至每半年就更新迭代,因此,如果每一款机型都开发非标自动化设备,设备调试、相关性比对的时效性无法跟上产品的迭代速度,造成设备闲置的成本浪费,升级改造需要更改结构及重新调试,现实意义不大。

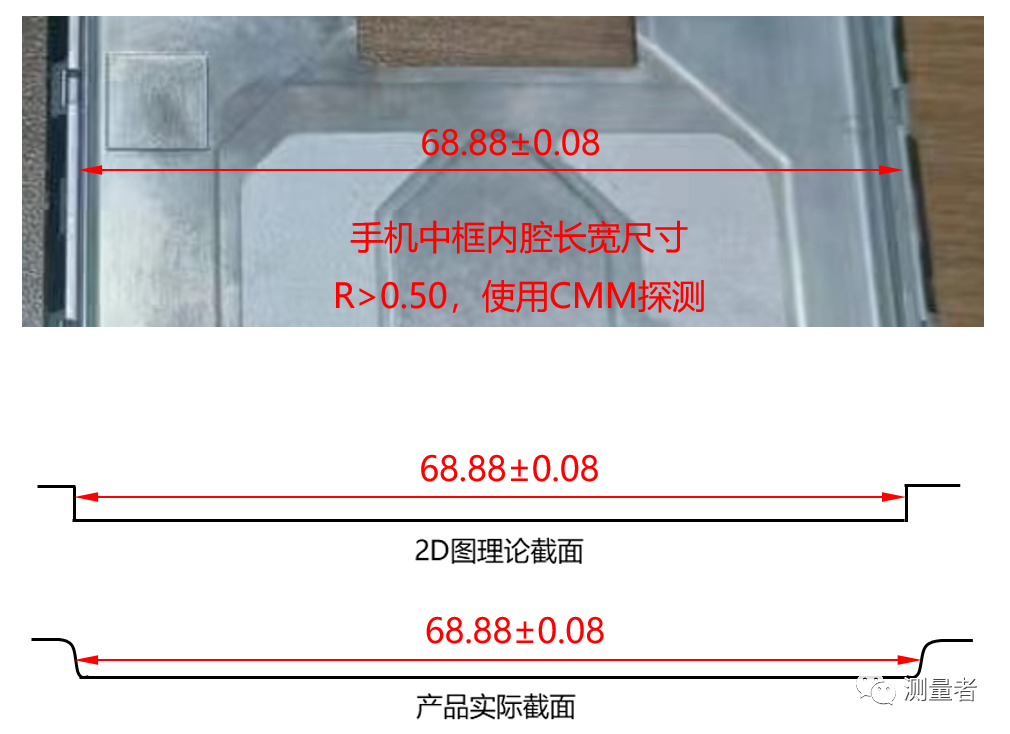

又如下图这种手机中框内腔长宽尺寸,随着CNC刀具的磨损,被测特征形成了动态变异的过程,这对OMM光源提出了极大的挑战,迫切需要开发智能化记忆光源的功能,测量攻城狮正在异想天开这个功能的实现。

基于当前行业技术断层严重,人才难招,设备操作员需求量大的特点,菜鸟越来越多,资深编程工程师变得越来越稀缺,工作压力越来越大,于是常常出现技不如人薪资超人的奇怪现象,薪资市场被严重扰乱,形成了依靠碰运气的恶性循环就业环境,违背了制造业本应是以技术兴邦的务实根本。下面举例一个最近工程品管咨询的动态变异案例,旨在指正当前很多测量技术员的错误编程习惯。

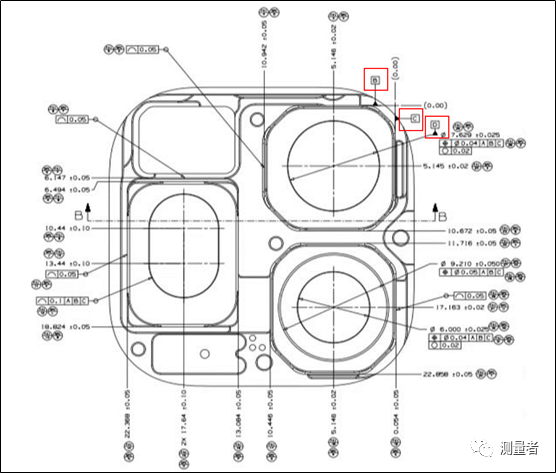

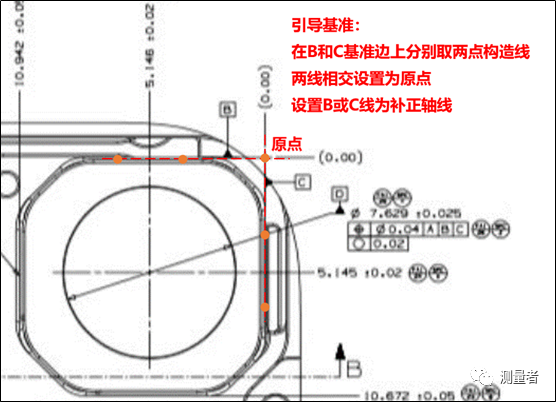

问题:“如上图,为什么重复跑三次测量程序,距离尺寸、真圆度、位置度最大偏差达到0.02?”测量攻城狮:“首先要排除掉仪器的精度问题,仪器要在校准有效期内。”工程品管:“仪器有使用100的标准块规校准过,精度没有问题。”测量攻城狮:“不能单纯的只看100量程的精度,需要在机械坐标系下验证仪器80%以上量程的重复精度,比如全自动重复测量对角线性距离20次以上看极差。”工程品管:“产品比较小,仪器精度确认过不会有问题的。”测量攻城狮:“好,我们姑且默认仪器精度是OK的。从图示看,该产品是CNC精加工产品,公差比较严格,出现0.02的重复偏差,极有可能是编程不规范造成。”工程品管:“这个程序我们确认过的,应该不会有问题。”测量攻城狮:“那我需要了解一下,在编程过程中这个基准有没有进行二次定点建立精基准?”测量攻城狮:“如果没有,那基本可以锁定是基准建立问题,在手动建立引导基准后,比如按照如下图示,分别在B和C基准线上各取两点构造成线,然后令这两条线相交得到交点,再将交点设置为原点,B或C线设置为补正的基准轴线。因为要做精基准,所以不要用D基准圆心做原点。”

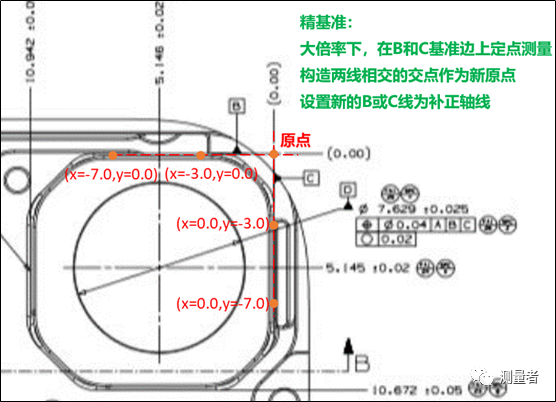

工程品管:“你这样说,我想起来了,好似真的是编程问题,没有做精基准。”测量攻城狮:“由于产品比较小,并且随着CNC刀具磨损,存在拔模角倒角的动态变异情况,因此建议把测量倍率放大到100X附近,然后以两线交点为原点,分别偏移固定的坐标定点测量,比如相对于测量B基准线,我们锁定Y坐标,分别偏移X=-3.0和X=-7.0在大倍率下定X坐标获得准确的两点再构成基准线,同理,相对于测量C基准线,我们锁定X坐标,分别偏移Y=-3.0和Y=-7.0获得C基准线,然后再重新构建这两线的交点作为新的原点,再重新选取最后构建的B或C线作为基准轴线,基准建立完成后,再开始测试图面上的其他尺寸,这样误差就可以控制在0.003附近了。在测量表面特征时,建议都在100X倍率附近测量,因为倍率太小测量误差会增大。”

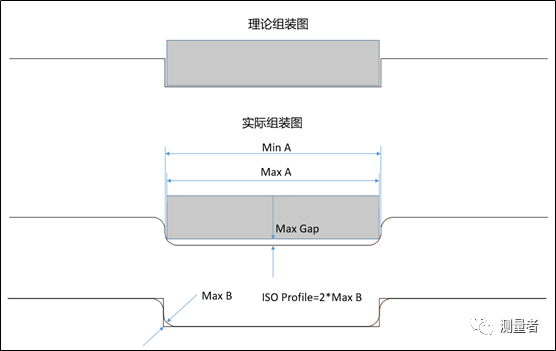

工程品管:“好的,我让我们技术员按照这个方法修改一下程序验证一下。”测量攻城狮:“在测量拔模角的特征时,要考虑装配原则,尽量测底部,当底部R过大无法找到清晰的轮廓边线时,最好测中间位置,避免测表面,除非拔模角很小,接近于垂直状态,并且轮廓边线清晰可见。”通过以上案例,我们似乎无法绕开动态变异的魔咒,参照下图逻辑,测量攻城狮建议如下:1.在设计阶段,确定Max Gap允许的最大悬空高度,同时要考虑接触面双方的平面度公差;2.运用MMC逻辑,通过公差分析,找出符合Max Gap 状态时Min A 和Max A的公差范围;3.找出满足Max Gap时R角的半径,计算R半径边沿到理论直角顶尖的最大距离Max B,定义成轮廓度公差为2*Max B;4.依据设计、加工和测量等过程变差,达到Cpk所需的公差范围,建议收30%余量。5.是否需要建议改成轮廓度管控,要评估两台阶面之间的高度是否足够高,比如H>1.0,有足够不被R角覆盖的垂直空间,有利于使用OMM投影到清晰的轮廓边或便于CMM探测。

用机械手替代人力,所有尺寸特征都可实现自动准确抓取测量,能够自动区分良品和不良品甚至不同规格范围的分BIN产品,满足于制造业95%以上通用零件需求。2021年6月份,测量攻城狮和行业几位资深的应用专家以及半导体芯片行业的软硬件设计开发专家进行了长达4小时的细节研讨,最终得出的结论是:在现有技术水准基础上,可实现人机互动保守比例为1:5,通过提速可实现人机互动比例1:10,也就是全自动测量的过渡方案,此方案需要从软硬件双向开发升级改造。2021年12月,某CNC加工代工企业接到大订单,产品需要全检出货,单件产品尺寸数达100个,自动化方案无法很好解决,短时间内需要200台OMM及400名设备操作人员。该企业为了节约成本,OMM采用了向六七家设备供应商租赁的方式解决,人力从普通工人中挑选,测量程序由设备租赁厂商协助完成,此方式短时间内比如半年内是可取的,如果是长期租赁则成本不降反增。因为租赁的设备大部分是频繁搬迁的二手、老旧设备,存在各种维修更换配件的不稳定因素。而且人员流动性大,误测概率高。为此该企业老板向测量攻城狮寻求解决方案,初步方案预估利用一年的租赁成本购买50台定制设备,效率提升4倍,人员压缩到1/4,此方案一旦实施,预估首年可节约人力成本1000万,次年节约设备租赁成本及人力成本2200万。该方案符合企业省下来就是利润的经营理念。在追求高效自动化检测的道路上,需要你我的共同努力与创新。